Laserherstellverfahren – Die schnelle Art der Metallbearbeitung

Die Herstellung von bestimmten Metallteilen war über viele Jahre hinweg sehr kompliziert. Man musste das Metall einschmelzen und das flüssige Material dann in eine vorgefertigte Form geben, damit es langsam erstarren kann. Zusätzlich musste man im Vorfeld die Gussform anfertigen, was wiederum Zeit und Geld kostet. Ebenso kann man mit diesem Verfahren nicht alle möglichen Formen herstellen, sondern nur eine bestimmte Anzahl. Die Möglichkeiten sind begrenzt und deswegen sollte man ein neues Verfahren verwenden, wenn man schnell und einfach sein Metall in jede erdenkliche Form bringen möchte.

Was ist das Laserschmelzverfahren?

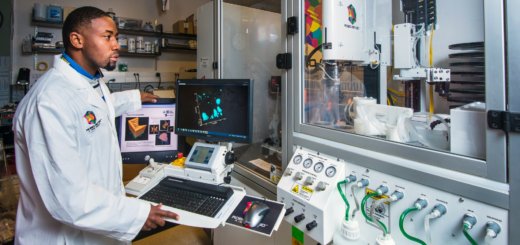

Seit einigen Jahren ist das Laserschmelzverfahren sehr beliebt und punktet durch viele Vorteile. Dabei ist die Arbeit des Laserschmelzverfahrens leicht zu verstehen. Zuerst wird ein handelsüblicher Serienwerkstoff in Pulverform aufgeschmolzen. Dies erfolgt durch hochenergetische Faserlaser, die lokal wirken.

Bei diesem Prozess wird dann das einkomponentige Metallpulver komplett geschmolzen und in flüssige Form gebracht. Nach dem Erkalten des Metalls, wird es natürlich wieder fest. Genau das ist der Zeitpunkt, in dem das Laserschmelzverfahren zum Einsatz kommt. Man bringt bei diesem Verfahren das Metall nicht wie üblich in eine Gussform ein, sondern man nutzt eine spezielle Spiegelablenkeinheit, auch Scanner genannt. Durch diese Einheit wird der Laserstrahl genau geführt. Der Aufbau des gewünschten Bauteiles erfolgt nun von Schicht zu Schicht. Zuerst wird der Bauraumboden abgesenkt, dann neues Pulver aufgetragen und wenn nötig erneut eingeschmolzen. Nach und nach wird sich die gewünschte Metallform herauskristallisieren. Man kann das Laserschmelzverfahren mit den bekannten 3D-Drucker vergleichen.

Die diversen Einsatzgebiete

Oftmals steht die Frage im Raum, in welchen Branchen man das LaserCUSING verwenden kann. Das Laserschmelzverfahren wird sich gerade im Bereich von sehr filigranen und feinen Metallarbeiten wiederfinden. Das kann in der Herstellung von metallischen Bauteilen, Dentaltechnik, Maschinenbau oder auch Automobiltechnik sein. Auch in der Luft- und Raumfahrt hat sich das LaserCUSING schon etabliert, genauso wie im Werkzeugbau, der Medizintechnik oder bei der Herstellung von verschiedenen Lifestyle-Produkten wie Schmuck, Schuhen und Uhren.

Die Vorteile des LaserCUSING im Überblick

Selbstverständlich bietet dieses Verfahren nicht nur schnelle Ergebnisse, sondern auch viele Vorteile. Man hat eine vollkommene Geometriefreiheit. Man kann sowohl komplexe, wie auch konventionelle Formen herstellen. Auch Teile, die bis vor kurzen gar nicht herstellbar waren, können durch das Laserverfahren gefertigt werden. Ein Werkzeug ist dafür nicht nötig. Sogar Bauteile mit Hohl- oder Gitterstrukturen sind kein Problem und können ohne große Umschweife produziert werden. Doch das LaserCUSING bietet sogar der Umwelt einige Vorteile. Das nicht verwendete Metallpulver kann einfach jederzeit wieder eingeschmolzen werden und somit erneut verwendet werden. Es kommt zu keinem Materialverlust, was nicht nur die Umwelt freuen wird, sondern auch den Geldbeutel. Ebenso arbeitet der Laserprozess nahezu vollkommen emissionsfrei. Es entstehen keine giftige Dämpfe oder schädliche Abgase. Das LaserCUSING besitzt einen solch hohen Wirkungsgrad, dass die eingebrachte Energie direkt in eine effiziente Arbeitsleistung umgewandelt wird. Es kommt zu keinen Verlusten oder unnötigen Kosten. Der größte und entscheidende Vorteile sind jedoch die Zeit und Kosten. Durch die Herstellung von allen möglichen Metallbauteilen in allen erdenklichen Formen spart man sich viel Mühe. Darüber hinaus wird die Herstellungszeit enorm verkürzt, was auch viel Geld einspart.