Smart Factory: Wie intelligente Technik Unternehmen verändern wird

Die Digitalisierung hat zur Folge, dass immer mehr Abläufe in Unternehmen drastisch umstrukturiert werden. So wird die intelligente Fabrik bzw. Smart Factory zunehmend zur Realität und stellt Betriebe vor große Herausforderungen. Doch wie genau verändert die Technik eigentlich Prozesse in Unternehmen und welche Hürden ergeben sich in diesem Zusammenhang für die Betriebe?

Smart Factory: Maschinen steuern Maschinen

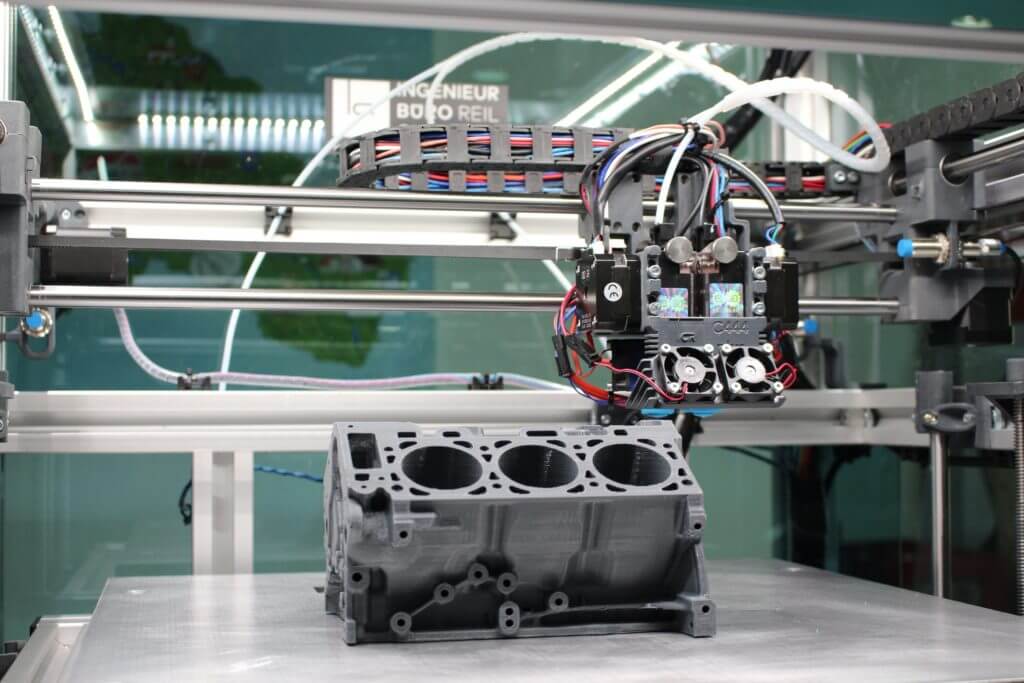

Der Begriff Smart Factory stammt ursprünglich aus der Fertigungstechnik und bezeichnet eine Produktionsumgebung, in der Fertigungsmaschinen und Logiksysteme weitestgehend autonom arbeiten. Die Kommunikation zwischen Komponenten wie beispielsweise dem Produkt und der Produktionsanlage geschieht dabei automatisiert über das Internet der Dinge und soll im Idealfall ohne menschliche Einwirkung funktionieren. Alle für die Produktion relevanten Informationen werden dabei vom Produkt selber mitgebracht. Die auf dem Produkt gespeicherten Fertigungsdaten werden in der Produktionsumgebung maschinell mit der Hilfe von drahtlosen Übertragungstechniken ausgelesen. Zur Anwendung kommen hierbei unter anderem Technologien wie Bluetooth, QR-Codes, WLAN, Strichcodes oder Farbcodierungen. In vielen Fällen werden die Daten auch auf sogenannten RFID-Chips gespeichert. RFID-Transponder kommunizieren über Radiowellen und weisen häufig eine Größe von nur wenigen Millimetern auf. Apropos Hightech: Wer mal abschalten will und sehen will, was im Internet alles möglich ist, wird vielleicht mit einem Europa Casino Bonus Code glücklich.

Ist die intelligente Fabrik noch Fiktion oder schon Realität?

Zwar kann die vollständig automatisierte Fabrik derzeit noch als Vision bezeichnet werden, allerdings zeigt die Praxis, dass schon heute erste Vorläufer angewendet werden. Insbesondere Unternehmen aus den deutschen Leitindustrien wie dem Maschinenbau oder der Chemieindustrie implementieren vermehrt intelligente Systeme in ihre Produktionen. So ersetzen zum Beispiel diverse Drehmaschinen-Hersteller oder auch Automobilbauer verstärkt manuelle Abläufe durch selbstorganisierte Informationsflüsse. Auch im Werkzeugbau kommen immer mehr ERP-Systeme zum Einsatz. Hierbei werden Werkzeuge beispielsweise mit einem Laser codiert, sodass sie vom System innerhalb der Fertigung eindeutig identifiziert werden können. Auf diese Weise kann eine exakte Rückverfolgung durchgeführt werden, was die Zusammenarbeit mit externen Firmen deutlich vereinfacht. Andere Hersteller nutzen die Technik wiederum zur automatisierten Qualitätssicherung. Die schnelle Reaktionsfähigkeit in Kombination mit der hohen Messgenauigkeit hilft hier dabei, kostspieligen Ausschuss zu vermeiden.

Welche Vor- und Nachteile gehen mit der Entwicklung einher?

Einer der größten Vorteile der intelligenten Fabrik ist die Tatsache, dass sich Fertigungen auf massive Art und Weise optimieren lassen, was sowohl die Produktivität erhöht, als auch gleichzeitig Kosten einspart. Weiterhin werden Produktionen durch die moderne Technik deutlich flexibler, da sich Einzel- und Sonderaufträge mit der Hilfe von digitalen Systemen leichter in den Ablauf integriert lassen. Ein Nachteil ist hingegen, dass die Umstellung häufig mit hohen Investitionskosten einhergeht, was vor allem für klein- und mittelständische Unternehmen ein Problem ist. Hinzu kommt, dass die komplexe Technik völlig neue Anforderungen an die Qualifikationen von Mitarbeitern stellt.

Inwiefern wirkt sich die intelligente Technik auf das Anforderungsprofil von Mitarbeitern aus?

Während der klassische Fabrikarbeiter in der Vergangenheit in erster Linie handwerkliches Know-how benötigte, muss der Arbeiter von Morgen tiefgreifende IT-Kenntnisse besitzen. So ist es von fundamentaler Bedeutung, dass das Personal die Funktionsweise der digitalen Systeme versteht, damit eine effektive Bedienung möglich ist. So ist es gut vorstellbar, dass in Zukunft statt vielen gewöhnlichen Arbeitskräften nur einige wenige Angestellte mit qualitativer Ausbildung im IT-Bereich die Arbeit übernehmen. Da in einer automatisierten Produktionsumgebung deutlich weniger menschliche Arbeitskräfte benötigt werden, bringt die Entwicklung ebenfalls eine große Herausforderung in Bezug auf die Arbeitsplatzsituation mit sich.

Schlusswort…

Summa summarum zeigt sich, dass die Entwicklung hin zu intelligenten Fabrik mit einem rasanten Tempo voranschreitet. Um hier nicht das Nachsehen haben zu müssen, sollten sich Unternehmen so schnell wie möglich mit der Umstellung auseinandersetzen und ihren Betrieb frühestmöglich auf die anstehenden Herausforderungen vorbereiten.